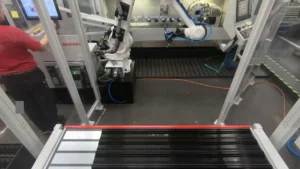

Automation einer Spinner 4-Achs-CNC-Maschine

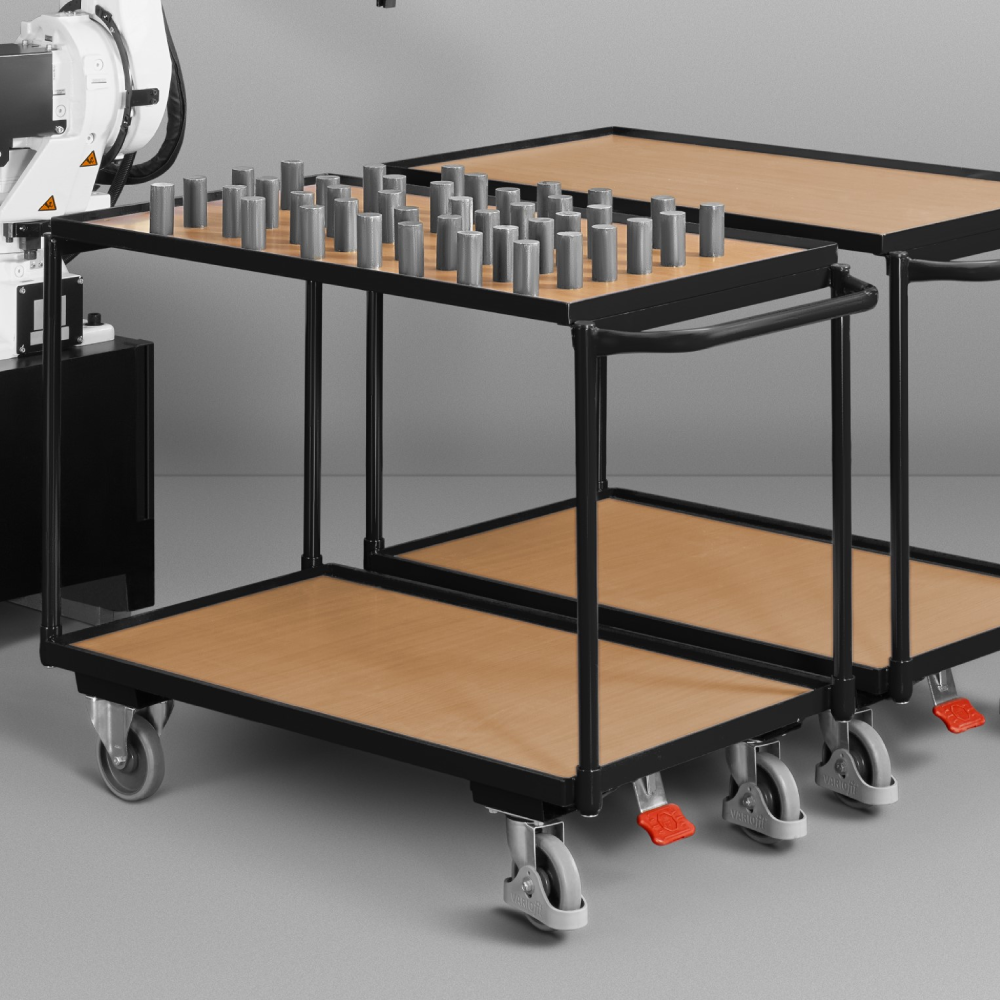

Bei der Implementierung von Automatisierungslösungen in den Fertigungsprozess, , sind spezifische Anforderungen zu berücksichtigen, um die Produktivität zu steigern. Die Integration des SherpaLoader® in diesen Prozess illustriert, wie aufeinander abgestimmte Technologien diese Anforderungen erfüllen und den Produktionsablauf optimieren können.