Arbeitsprozesse optimert

für effizienteren Personaleinsatz

Gehäusehersteller ROLEC schafft mehr Freiraum für die Produktion durch den Einsatz von SHERPA Robotern

ROLEC hat seine Wurzeln in den 1960er-Jahren. Der Gründer, Friedhelm Rose, revolutionierte damals die Branche, indem er die weltweit ersten dichten Aluminiumgehäuse entwickelte. Seitdem hat sich das Familienunternehmen kontinuierlich weiterentwickelt und ist heute einer der führenden Hersteller für Gehäuse, HMI-Gehäuse und Tragarmsysteme. Die Innovationskraft von Friedhelm Rose lebt auch heute noch weiter und hat zu wegweisenden Produkten wie dem Tragarmsystem profiPLUS und der mit dem German Innovation Award 2023 ausgezeichneten Gehäuseserie aluDOOR geführt.

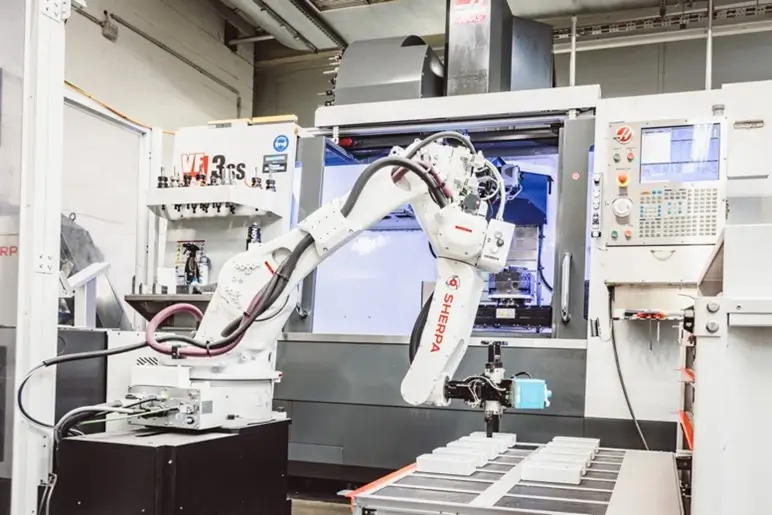

Alle ROLEC-Gehäuse werden auf einem hochmodernen Maschinenpark gefertigt. Durch präzise CNC-Technik werden feinste Passungen und individuelle Aussparungen je nach Bedarf gebohrt oder gefräst. Selbst komplexe Anforderungen an die Produktbearbeitung werden mühelos erfüllt.

Vor der Automation

war die Fertigung von kundenspezifischen Aluminiumgehäusen für den Einbau von elektrischen und elektronischen Komponenten eine Manpower-Herausforderung.

Ein Teil dieser Aluminiumgehäuse wurden in einer einzigen Spannung auf HAAS-Maschinen des Typs VF-3SS bearbeitet. Das 4-Achs-Bearbeitungszentrum war zu einer 5-Achs-Maschine aufgerüstet und wurde mit einem mechanischen Vier-Backen-Futter der Firma HWR betrieben. Dies war erforderlich, um Spannmarken in der dünnwandigen Geometrie zu vermeiden und das Premium-Qualitätsversprechen von ROLEC zu gewährleisten. Eine Mediendurchführung an der vierten Achse zur Betätigung einer Spannvorrichtung besaßen die Bearbeitungsmaschinen nicht.

Obwohl die Fertigungsprozesse stabil liefen, übernahmen die Maschinenbediener aufgrund der langen Laufzeiten häufig Tätigkeiten an anderen Stellen innerhalb der Fertigung. Nach Beendigung des Bearbeitungsprogramms standen die Spindel des Bearbeitungszentrums deshalb regelmäßig still, bis das Bedienpersonal das Ende der Bearbeitung registrierte, das Fertigteil reinigte und die Maschine neu bestückte. Die Fertigungsleitung strebte daher einen effizienteren Personaleinsatz und eine Maximierung der Spindelzeit an.

Die technologische Herausforderung bestand darin, die bewährte Spanntechnik zu automatisieren, ohne dabei den etablierten Spannprozess zu verändern.

Die Lösung

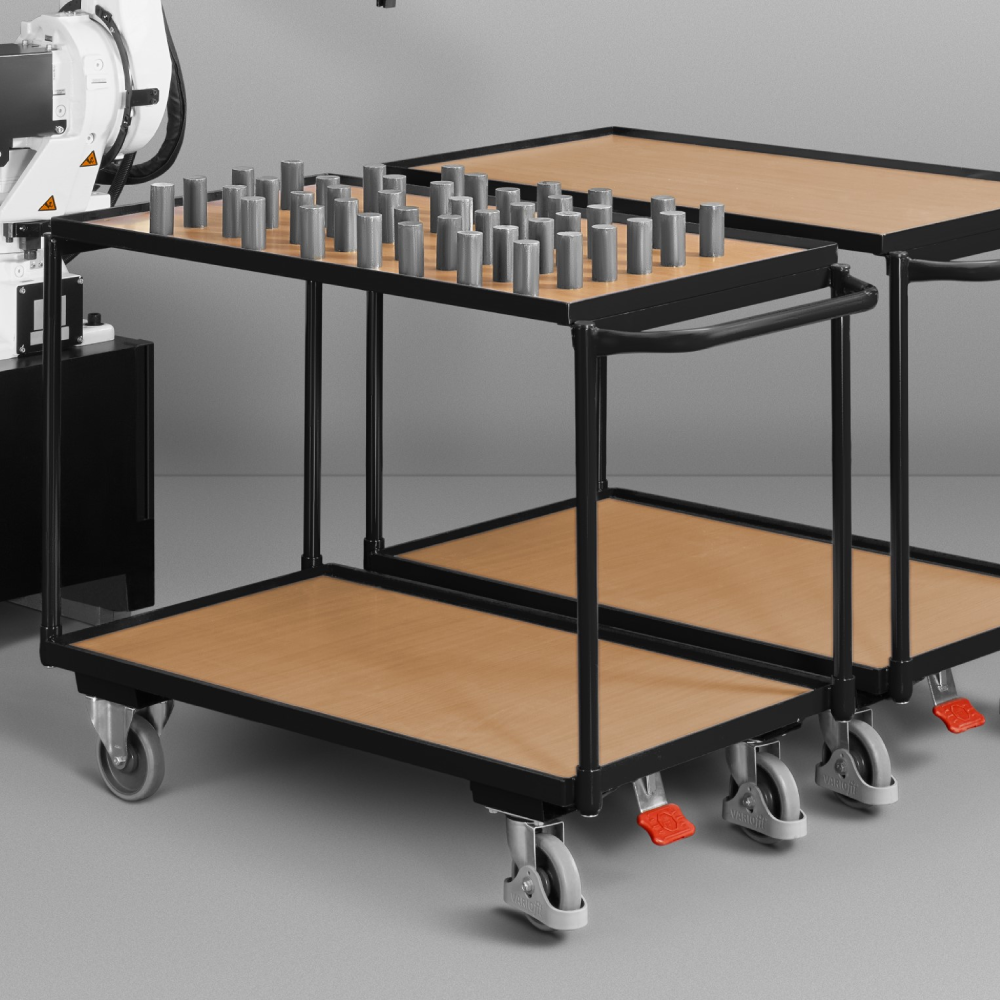

bestand aus einem SherpaLoader® M25 mit elektrischem Spindelantrieb. Zunächst wurden die Aufgaben neu verteilt: Die Vereinzelung und kontinuierliche Bereitstellung von Material werden nun durch angelernte Mitarbeiter durchgeführt, während sich die qualifizierten Zerspanungsmechaniker auf die Fertigungsqualität und die Automation konzentrieren.

Im neuen Ablauf wird die SpaceBox mit Rohmaterial beladen. Nach Abschluss des aktuellen Auftrags kann der Maschinenbediener in der Roboterzelle die abgearbeitete SpaceBox durch eine neue mit Rohteilen austauschen – per Hubwagen – und sofort mit der Produktion fortfahren. Alternativ kann die SpaceBox an ihrem Platz bleiben, während die bearbeiteten Teile durch Rohlinge ersetzt werden. Der neue Auftrag wird in der Dialogsteuerung ausgewählt, und der Roboter beginnt mit der Arbeit: Er nimmt die Teile auf, legt sie in die Prägestation und anschließend in den Maschinenschraubstock. Das Werkstück wird mit einem am Roboter angebrachten Drehmomentschrauber gespannt. Fertigteile werden automatisch mit Druckluft gereinigt und vom Roboter zurück in die SpaceBox gelegt.

Eine besondere Herausforderung bei der Automation war die Vermeidung von Spannmarken. Die Krafteinleitung am Greifer erfolgte über vier Spanneinsätze mit Oberfläche aus Polyurethan, deren Beschaffenheit in der Projektphase speziell auf diesen Anwendungsfall abgestimmt wurde. Dadurch konnte die Automation bei gleichbleibender Premium-Qualität von ROLEC gewährleistet werden.

Durch die ca. 70 Gehäuse in der SpaceBox wird sichergestellt, dass die Anlage niemals stillsteht, um auf den Bediener zu warten. Der Personaleinsatz an den automatisierten Anlagen ist um mehr als 50% gesunken, was zu einem signifikanten Wettbewerbsvorteil geführt hat und den Mitarbeitenden so mehr Zeit für andere Aufgaben gibt. Die Tatsache, dass die Roboterzelle auch in mannlosen Nachtschichten fährt und dabei Output produziert, ist ein willkommener Nebeneffekt, der den ROI auf weniger als zwei Jahre reduziert hat.

Matthias Rose, Geschäftsführer:

„Unsere Betriebskosten hängen stark vom Personal ab. Deshalb war unser Ziel, die Produktivität unserer qualifizierten und erfahrenen Fachkräfte zu steigern. Heute betreuen unsere Mitarbeiter zwei zusätzliche Produktionsmaschinen. Aufgrund der kurzen Amortistionszeit haben wir dann gleich die zweite CNC-Automation von SHERPA gekauft. Und wir planen in Zukunft weitere Maschinen zu automatisieren.“