Automatisierte Werkstückzufuhr für prozesssichere Drehbearbeitung an der MORI SEIKI SL-400BMC/800

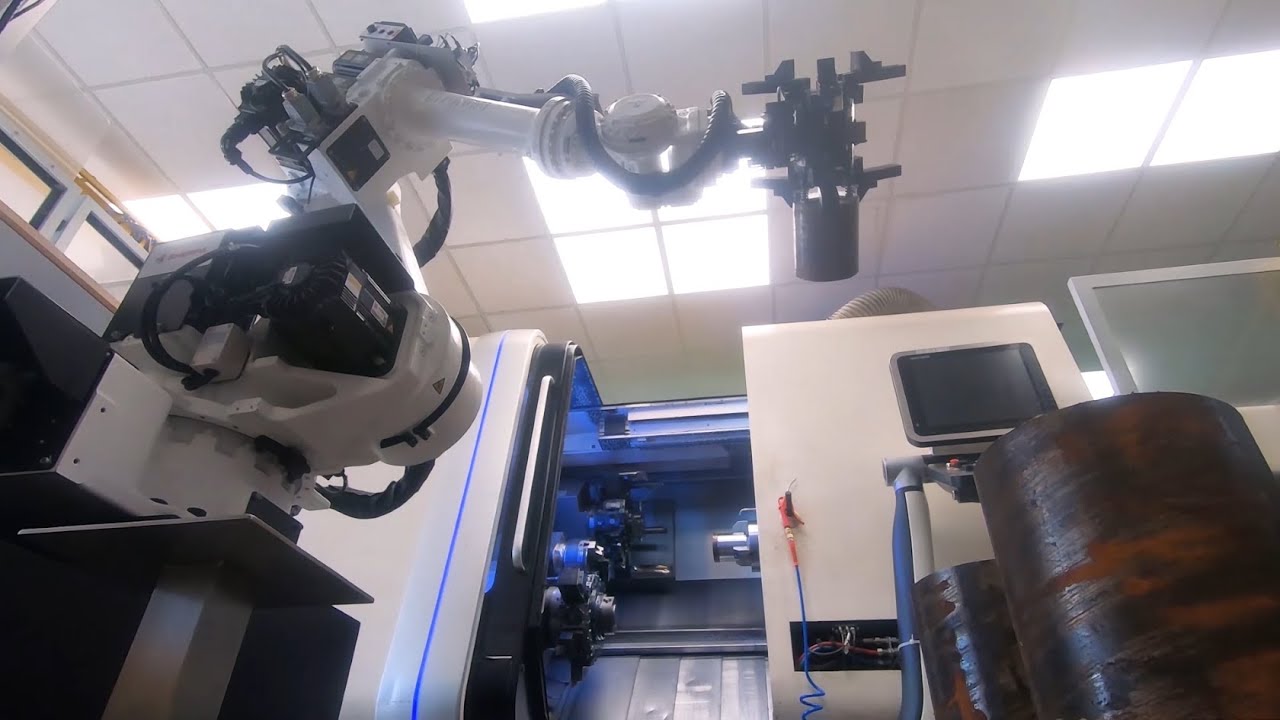

In der CNC-Drehbearbeitung spielt die präzise und reproduzierbare Werkstückhandhabung eine zentrale Rolle für die Prozessstabilität. In der folgenden Anwendung wird die Materialbereitstellung und Einspannung von rechtkantigen Gussteilen an einer MORI SEIKI SL-400BMC/800 durch einen SherpaLoader®T20 automatisiert. Durch die Automation von Werkstückzufuhr, Positionierung und Bauteilspannung lassen sich manuelle Eingriffe reduzieren, Nebenzeiten senken, Fertigungsprozesse standardisieren und optimieren.

Automatisierte CNC-Zerspanung mit der MORI SEIKI SL-400BMC/800

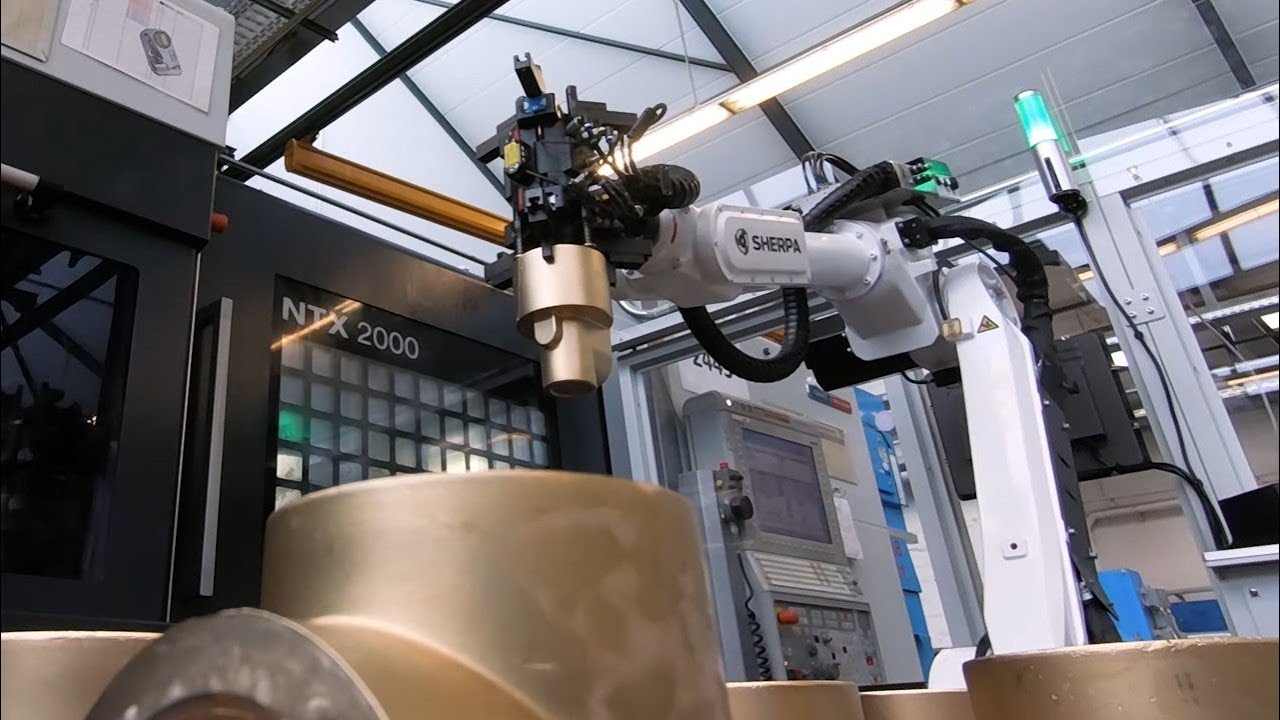

Die Materialbereitstellung erfolgt über einen Tischwagen, auf dem die Rohteile abgelegt sind. Der SherpaLoader®T20 erfasst bereitgestellte Bauteile mit einem integrierten Kamerasystem. Dieses erkennt Lage und Position unregelmäßig vereinzelter Werkstücke. Anhand dieser Informationen greift der Zweibacken-Parallelgreifer das erste Bauteil präzise und legt es auf der Ausrichtplatte ab.

Die Roboterzelle gewährleistet eine personensichere Fertigung im autonomen Betrieb. Zu den Sicherheitseinrichtungen zählen eine sicherheitsgerichtete Steuerung, mechanische Schutzeinrichtungen gegen Eingriff, Unterkriechen und Übergreifen, ein sicher überwachter Lichtvorhang an der Beladeseite mit einer Auflösung von 30 mm zur Handerkennung, eine sicher überwachte Revisionstür an der Rückseite sowie eine kontinuierliche Überwachung von Roboterposition und –Geschwindigkeit im Performance Level d. Diese Maßnahmen ermöglichen einen durchgehend sicheren Betrieb in der Verkettung mit der MORI SEIKI SL-400BMC/800.

Nach dem Aufnehmen eines Rohteiles legt der Roboter das Teil auf einer Vorpositionierrutsche ab. Die Vorpositionierung dient dem Referenzieren der angeschlagenen Werkstückkante für das Einspannen in das Backenfutter der MORI SEIKI SL-400BMC/800, und trägt zur Erhöhung der Widerholgenauigkeit bei. Nach der Ausrichtung wird das Rohteil in den Arbeitsraum der MORI SEIKI SL-400BMC/800 überführt. Vor dem Einspannen in die Maschinenspannvorrichtung erfolgt die automatische Reinigung des Backenfutters mit Druckluft, um Span- und Schmierstoffrückstände zu entfernen. Dadurch wird die Reproduzierbarkeit der Einspannung und eine hohe Bauteilqualität gewährleistet. Anschließend wird das Rohteil in das gereinigte Backenfutter eingespannt, woraufhin der Drehprozess beginnt. Die automatisierte Kombination aus Ausrichtung, Reinigung und Einspannung trägt zu einer konstanten Spannlage und somit zur Wiederholgenauigkeit des Prozesses bei.

Parallele Abläufe reduzieren Nebenzeiten und erhöhen die Prozesssicherheit

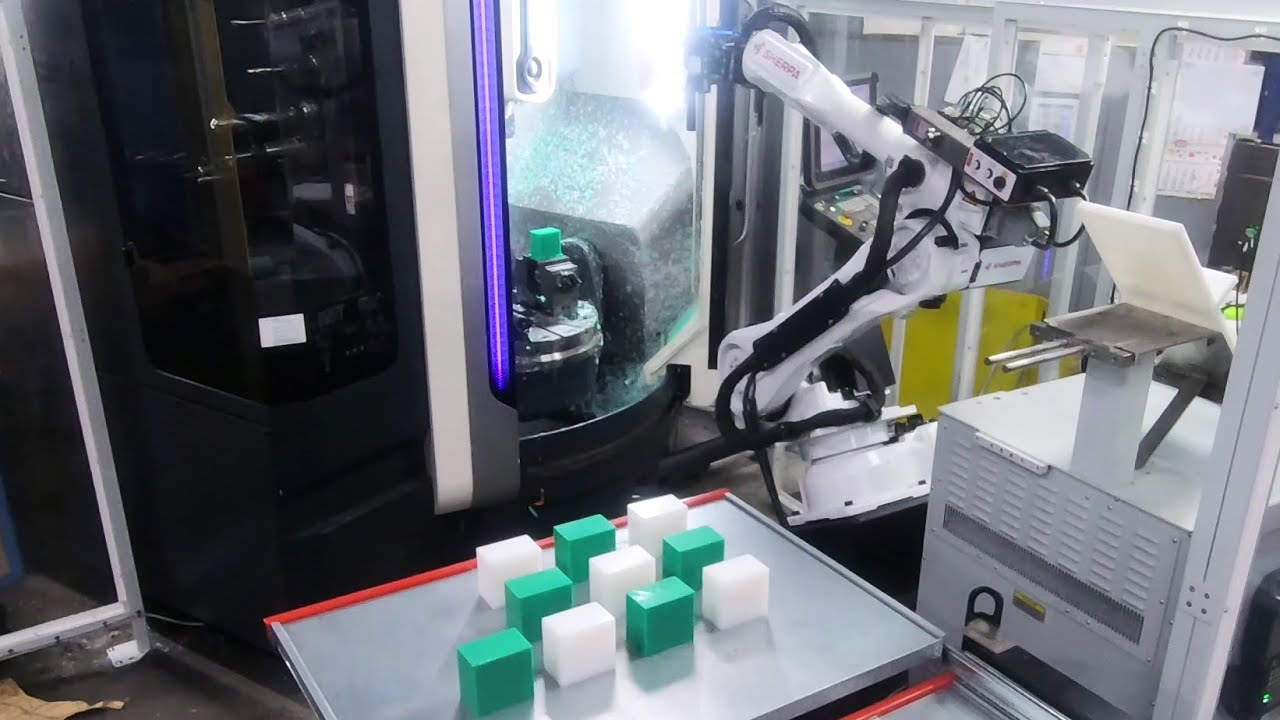

Während das Bauteil auf der MORI SEIKI SL-400BMC/800 bearbeitet wird, bereitet der SherpaLoader®T20 bereits das nächste Werkstück vor. Die Positionierung auf der Ausrichtplatte erfolgt synchron zum laufenden Bearbeitungsprozess und reduziert dadurch Nebenzeiten. Nach Abschluss der Zerspanung erfolgt die automatische Reinigung des Fertigteils mit Druckluft im eingespannten Zustand, bevor der Roboterarm es mit dem Zweibackengreifer entnimmt. Anschließend wird das Backenfutter erneut gereinigt und das nächste vorbereitete Rohteil automatisiert eingelegt. Die synchrone Handhabung minimiert Nebenzeiten zwischen den Arbeitstakten und maximiert die Spindellaufzeit.

Stabile Serienfertigung mit einer MORI SEIKI SL-400BMC/800

Der SherpaLoader®T20 positioniert das Fertigteil wieder auf dem Materialspeicher. Die automatisierte Rückführung ermöglicht eine strukturierte Zuordnung der bearbeiteten Bauteile und sichert den Fertigungsfluss. Die vollständige Automatisierung der Bauteilhandhabung reduziert manuelle Eingriffe auf ein Minimum, wodurch das Risiko von Bedienfehlern minimiert wird, was eine durchgängig reproduzierbare Fertigung ermöglicht. Gleichzeitig wird das Bedienpersonal entlastet und kann sich auf übergeordnete Tätigkeiten konzentrieren. Die Kombination aus kamerabasierter Lageerkennung, automatischer Ausrichtung, geregelter Einspannung und wiederholter Reinigung sorgt für eine konstant hohe Bauteilqualität bei gleichzeitig hoher Maschinenauslastung. Der SherpaLoader®T20 realisiert damit einen prozesssicheren und effizienten Drehprozess – besonders geeignet für wiederholgenaue Serienfertigung mit stabilen Taktzeiten.