Prozesssicherheit und Effizienz durch kombinierte Präge- und Fräsbearbeitung

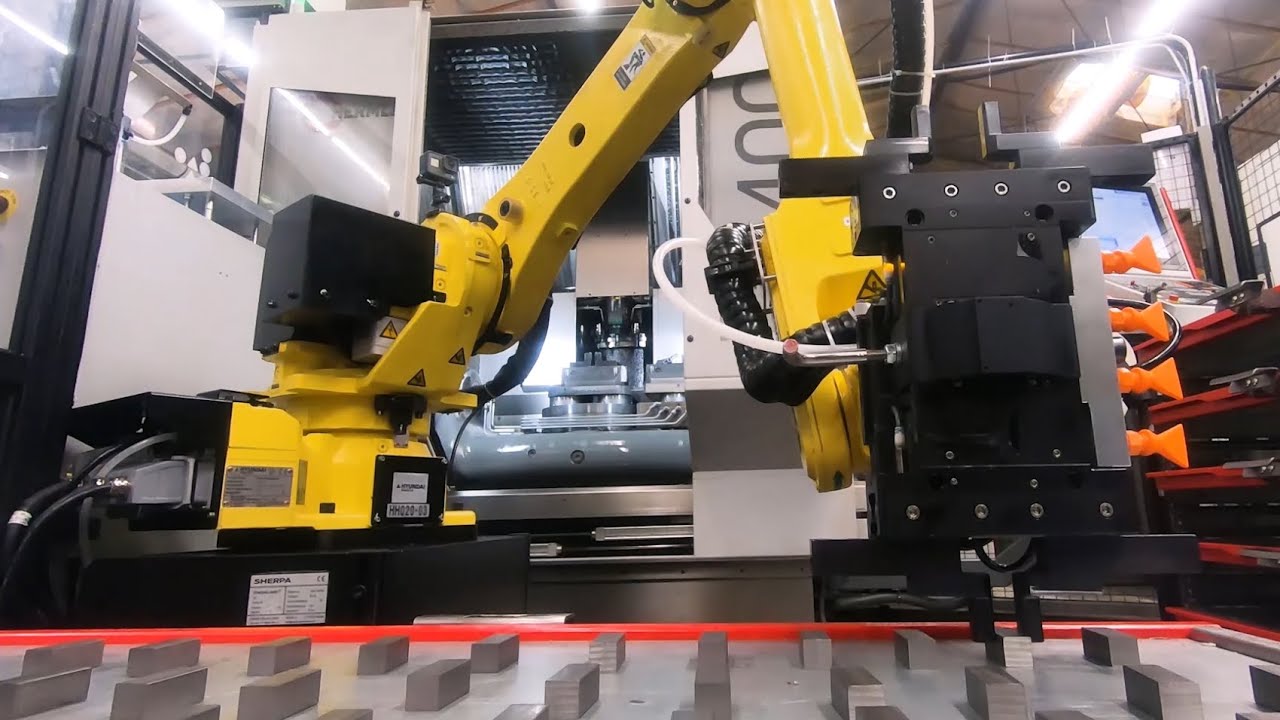

Die Kombination aus automatisiertem Prägevorgang und CNC-Zerspanung in direkter Abfolge bietet in der Serienfertigung zahlreiche Vorteile hinsichtlich Prozesssicherheit, Reproduzierbarkeit und Fertigungseffizienz. In der folgenden Anwendung wird ein automatisierter Arbeitsablauf mit einem SherpaLoader®M20 realisiert, der hydraulisches Vorprägen, Maschinenbeladung und Zerspanung von Bauteilen an einer Hermle C20U 5-Achs-Bearbeitungsmaschine koordiniert.

Automatisierter Fertigung mit der Hermle C20U

Der SherpaLoader®M20 verfügt über zwei Zweibacken-Parallelgreifer. Mit seinem Rohteilgreifer greift der Roboter das erste Rohteil von dem Materialspeicher. In diesem Prozess erfolgt die Materialbereitstellung über einen Tischwagen. Weiterhin verfügt der Roboterarm über eine integrierte Kamera. Die kamerabasierte Erkennungstechnologie identifiziert die exakte Bauteilposition und ermöglicht eine präzise Greifbewegung. So wird ein kontinuierlicher Fertigungsprozess, unabhängig von der Ablagegenauigkeit, ermöglicht. Das Bauteil wird zunächst auf einer Ausrichtplatte gesetzt, und dort an einem festen Anschlag positioniert. Dies ist die Vorbereitung für den nachfolgenden Prägeprozess. In der Prägestation wird das Bauteil hydraulisch geprägt, um die Bauteilspannung Maschinenschraubstock der Hermle C20U zu verbessern. Durch eine erhöhte Haftung können höhere Schnitttiefen und Vorschübe für die Zerspanung gewählt werden. Nach dem Prägen wird das Bauteil erneut auf der Ausrichtplatte positioniert, um es exakt für die Einspannung im Schraubstock des Hermle-Bearbeitungszentrums auszurichten. Das Vorpositionieren der Bauteile vor dem Prägen und dem Zerspanen maximiert die Prozesssicherheit und die Bauteilqualität. Die Einspannung erfolgt automatisiert: Zunächst reinigt der SherpaLoader®M20 den Schraubstock in dem Bearbeitungszentrum mit Druckluft. Dadurch wird die Wiederholgenauigkeit der Einspannung erhöht und die Prozesssicherheit gewährleistet. Anschließend positioniert der Roboterarm das Bauteil im Schraubstock und schließt diesen selbstständig mit einem elektrisch angetriebenen Drehmomentschrauber. Durch die vollständige Automatisierung der einzelnen Prozessschritte wird die Prozessstabilität maximiert und das Personalmanagement kann optimiert werden.

Synchrone Prozesse für maximale Effizienz

Während die Maschine das Bauteil bearbeitet, wird das nächste Rohteil bereits automatisch vorbereitet. Das folgende Rohteil wird vorgeprägt und zur Positionierung auf der Ausrichtplatte bereitgelegt. Durch die Implementierung synchroner Prozesse werden Nebenzeiten reduziert und die Maschinenauslastung maximiert. Nach erfolgter Zerspanung reinigt der Roboter sowohl das Bauteil als auch den Maschinenschraubstock mit Druckluft. Anschließend öffnet der SherpaLoader®M20 mithilfe seines Drehmomentschraubers den Schraubstock, entnimmt das Fertigteil mit dem Fertigteilgreifer und bereitet die Vorrichtung durch eine weitere Druckluftreinigung auf den nächsten Zyklus vor.

Sichere Prozessautomatisierung an der Hermle C20U mit dem SherpaLoader®M25

Durch die Integration des SherpaLoader®M20 in den kombinierten Fertigungsprozess der Hermle C20U werden Prozessschritte automatisiert, die zuvor manuell durchgeführt wurden. Die automatische Reinigung der Spanntechnik erhöht die Betriebssicherheit und verringert den Wartungsaufwand. Gleichzeitig führt der vorgelagerte Prägeschritt zu einer besseren Haltekraft, wodurch leistungsfähigere Zerspanungsparameter eingesetzt werden können. Die durchgängige Automatisierung sorgt für reproduzierbare Abläufe und eine konstante Bauteilqualität bei Einhaltung der höchsten Sicherheitsstandards. Die gesamte Automatisierungseinheit ist mit sicherheitsgerichteten Einrichtungen ausgestattet, die den Betrieb gemäß geltender Richtlinien absichern. Dazu zählen mechanische Schutzeinrichtungen zum Schutz gegen Eingriff, Unterkriechen und Übergreifen, ein sicher überwachter Lichtvorhang an der Beladeseite mit 30 mm Auflösung zur Handerkennung, eine sicher überwachte Revisionstür an der Rückseite der Anlage sowie eine sichere Überwachung von Roboterposition und -Geschwindigkeit. Diese Maßnahmen gewährleisten einen durchgehend sicheren Betrieb der automatisierten Fertigungszelle.