Automatisierte CNC-Fertigung mit der Gildemeister CTX beta 800

Automatisierte Handhabungslösungen tragen wesentlich zur Effizienzsteigerung in der CNC-Fertigung bei. Sie ermöglichen stabile Abläufe, reproduzierbare Ergebnisse und eine wirtschaftliche Nutzung der verfügbaren Maschinenzeit. An der Gildemeister CTX beta 800 übernimmt der SherpaLoader®T50 zentrale Handhabungsaufgaben innerhalb des Fertigungsprozesses. Die Integration des Roboters reduziert manuelle Eingriffe, erhöht die Prozesssicherheit und unterstützt eine standardisierte Serienfertigung.

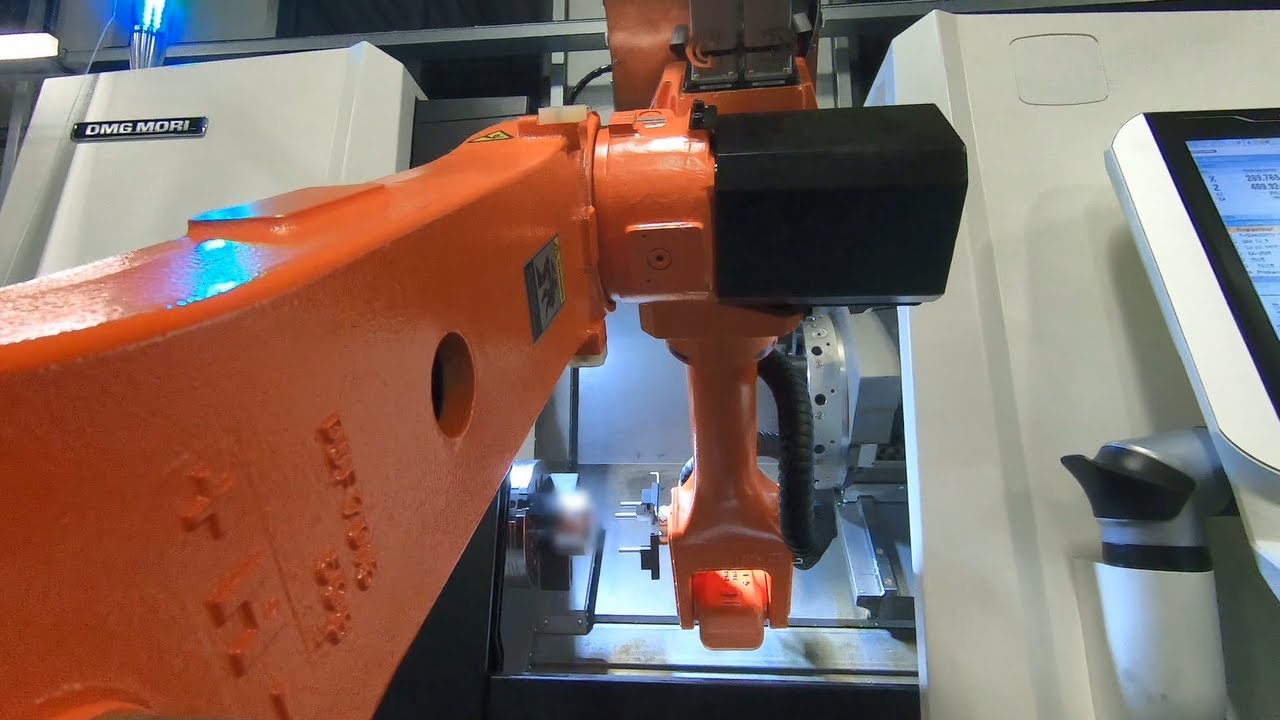

Robotergeführte Bauteilhandhabung an der Gildemeister CTX beta 800

Die Materialbereitstellung für den Zerspanprozess erfolgt über eine Palette. Der SherpaLoader®T50 beginnt den Arbeitszyklus mit einer kameragestützten Lageerfassung der Bauteile auf dem Materialspeicher. Das kamerabasierte Erkennungssystem kompensiert Lageabweichungen der Rohteile und ermöglicht eine prozesssichere Entnahme mit gleichbleibender Wiederholgenauigkeit. Der Roboter ist mit zwei Dreibacken-Zentrischgreifern ausgestattet, wodurch eine kombinierte Handhabung von Roh- und Fertigteilen im fließenden Übergang erfolgen kann. Nach der Erfassung der Rohteilposition greift der Roboter das erste Bauteil und positioniert es auf einer definierten Ausrichtstation. Die Ausrichtung sorgt für eine wiederholgenaue Lage in der Einspannung und reduziert das Risiko von Versatzfehlern im späteren Bearbeitungsprozess. Nach Abschluss der Ausrichtung überführt der Roboterarm das Bauteil in den Arbeitsraum der Gildemeister CTX beta 800. Vor dem Einspannen erfolgt eine automatische Reinigung der Hauptspindel mit Druckluft, um Späne und Kühlschmierstoffreste zu entfernen. Die gereinigte Einspannung sichert eine konstante Spannkraft und minimiert Lageabweichungen. Anschließend wird das Bauteil übergeben und in die Hauptspindel eingespannt. Der erste Schritt der Zerspanung beginnt.

Durchgängiger Bearbeitungsfluss an der Gildemeister CTX beta 800 durch beidseitiger Zerspanung

Nach dem ersten Bearbeitungsschritt reinigt der Roboter das bearbeitete Rohteil. Anschließend entnimmt der SherpaLoader®T50 das Fertigteil aus der Gegenspindel, das zuvor in der vorherigen Taktung in der Gildemeister CTX beta 800 bearbeitet wurde. Das entnommene Fertigteil wird auf der Palette abgelegt. Gleichzeitig wird ein neues Rohteil von dem Materialspeicher entnommen und auf der Ausrichtstation ausgerichtet. Die Überführung des Bauteils von der Haupt- in die Gegenspindel erfolgt während dieser parallelen Abläufe. Der Roboter synchronisiert sich mit dem Maschinenzyklus, sodass vorbereitende Schritte wie Greifen und Ausrichten hauptzeitparallel zur laufenden Zerspanung durchgeführt werden können. Diese Implementierung synchroner Prozesse reduziert Nebenzeiten und erhöht die effektive Spindellaufzeit, da der Materialfluss ohne Unterbrechung fortgesetzt werden kann. Im zweiten Bearbeitungsschritt wird das neue Rohteil in der Hauptspindel bearbeitet, während das Halbfertigteil in der Gegenspindel final zerspant wird.

Standardisierte Fertigung und hohe Prozessstabilität mit der Gildemeister CTX beta 800

Die automatisierte Bearbeitung mit dem SherpaLoader®T50 an der Gildemeister CTX beta 800 führt zu einem konstanten Fertigungsprozess mit hoher Wiederholgenauigkeit. Kameragestützte Erkennung, definierte Ausrichtung, automatische Reinigung und synchronisierte Übergaben sichern stabile Spannverhältnisse und minimieren lagebedingte Qualitätsabweichungen. Durch den Wegfall manueller Eingriffe werden Fehlerpotenziale reduziert und gleichzeitig Taktzeiten verkürzt. Die wirtschaftliche Nutzung der Maschinenlaufzeit wird durch parallele Prozessführung gezielt erhöht. Die Kombination dieser Maßnahmen trägt zur wirtschaftlich standardisierten Fertigung bei, insbesondere in Serien mit wiederkehrenden Bauteilgeometrien. Die Sicherheit des Bedienpersonals ist durch eine Vielzahl von Sicherheitsmaßnahmen gewährleistet. Der gesamte Arbeitsraum ist mit Schutzeinrichtungen zur Absicherung gegen Unterkriechen und Übergreifen ausgestattet. Weiterhin ist ein Lichtvorhang mit einer Auflösung von 30mm implementiert. Dieser ermöglicht eine sichere Überwachung mit Handerkennung. Zusätzlich sorgen eine sicher überwachbare Revisionstür an der Rückseite sowie die permanente Überwachung der Roboterposition und -geschwindigkeit für einen stets sicheren Betrieb im automatisierten Umfeld.