Optimierung der CNC-Bearbeitung an der Mazak Quick Turn 250M durch robotergestützte Automatisierung

In modernen Fertigungsumgebungen spielt die Automatisierung eine zentrale Rolle bei der Stabilisierung von Bearbeitungsprozessen, der Reduktion manueller Eingriffe und der wirtschaftlichen Nutzung der Maschinenlaufzeiten. An der Mazak Quick Turn 250M übernimmt der SherpaLoader®T20 die automatisierte Bauteilhandhabung einschließlich Positionserkennung, Ausrichtung, Spannmittelreinigung und synchronisierter Übergaben. Das System ist auf die Serienfertigung rotationssymmetrischer Bauteile ausgelegt und sorgt für eine gleichbleibend präzise Bearbeitungsqualität bei reproduzierbaren Spannbedingungen.

Roboterbasierte CNC-Bearbeitung mit der Mazak Quick Turn 250M

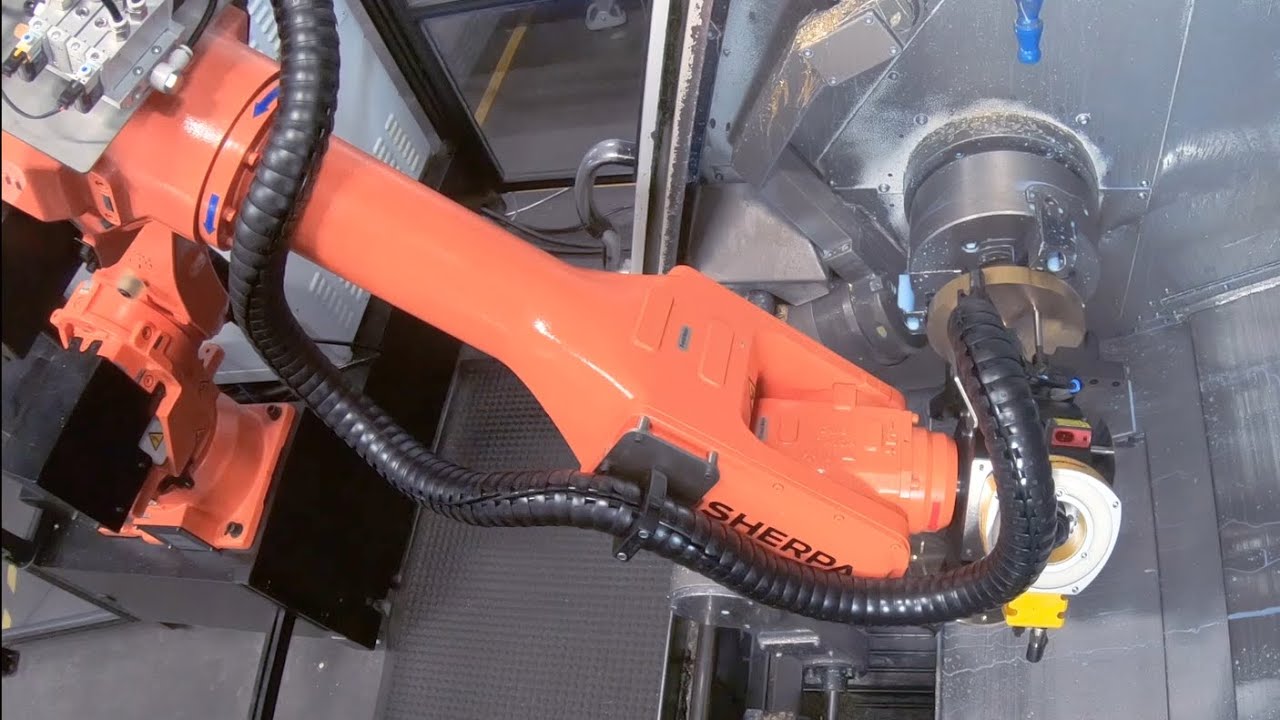

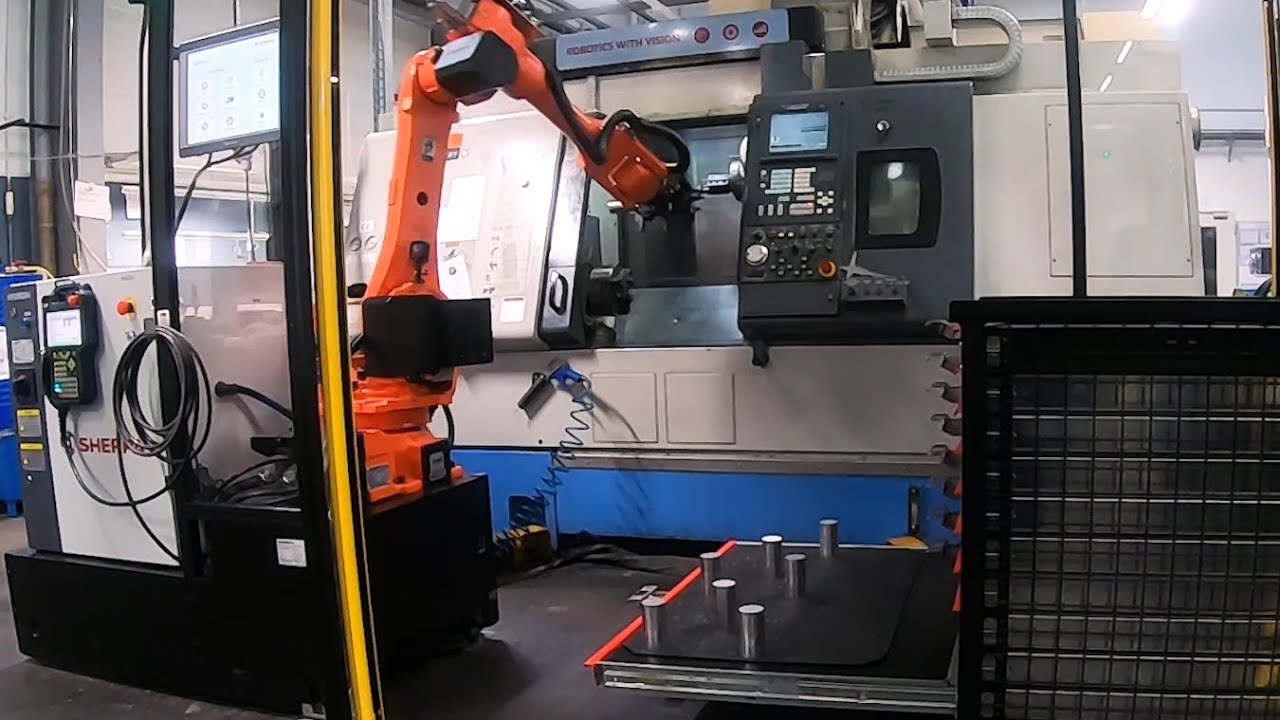

Für die Realisierung der Zerspanungsautomation an der Mazak Quick Turn 250M ist der SherpaLoader®T20 mit zwei Dreibacken-Zentrischgreifern ausgestattet. Außerdem verfügt der Roboterarm über ein integriertes Kamerasystem und eine Druckluftdüse. Die Materialbereitstellung erfolgt über eine SpaceBox. Mit einem integrierten Betätiger öffnet der Roboter den Materialspeicher und erfasst die Lage der Rohteile mit dem kamerabasierten Erkennungssystem. Dadurch werden die Anforderungen an die manuelle Beladung des Materialspeichers reduziert und eine lageunabhängige Entnahme wird ermöglicht. Außerdem kann so der Produktionsprozess effizient an wechselnde Bauteilgeometrien und Fertigungsbedingungen angepasst werden. Nachdem der Roboter die Bauteile erfasst hat, greift er das erste Rohteil mit dem Rohteilgreifer und überführt es auf die Ausrichtstation. Dort wird das Bauteil zentriert und vorpositioniert. Diese reproduzierbare Vorausrichtung sichert konstante Einspannbedingungen und bildet die Grundlage für eine gleichbleibende Bauteilqualität. Vor dem Einlegen des ausgerichteten Rohteils in die Mazak Quick Turn 250M reinigt der SherpaLoader®T20 das Spannfutter automatisch mit Druckluft. Die Entfernung von Spänen und Kühlmittelresten stellt saubere Spannverhältnisse und eine konstante Spannkraft sicher und reduziert zusätzlich das Risiko von Einlegefehlern. Das vorbereitete Bauteil wird anschließend automatisch in das Spannfutter der Mazak Quick Turn 250M eingelegt. Der Zerspanungsprozess startet unmittelbar nach der automatisierten Ansteuerung der Anlagentür, die über einen elektrischen Antrieb geöffnet und geschlossen wird. Während das Rohteil in der Mazak Quick Turn 250M bearbeitet wird, beginnt der Roboter bereits mit der Vorbereitung des nächsten Werkstücks. Die Implementation synchroner Prozesse reduziert Nebenzeiten im Produktionsprozess und erhöht die Spindellaufzeit. Nach Abschluss der Bearbeitung reinigt der Roboterarm das Fertigteil direkt in der Maschine. Der Fertigteilgreifer entnimmt das Fertigteil aus dem Spannfutter der Mazak Quick Turn 250M und reinigt dieses, bevor das bereits mitgeführte Rohteil direkt wieder eingespannt wird. Die kontinuierliche Wiederholung dieses geschlossenen Ablaufs sichert eine unterbrechungsfreie Produktion mit gleichbleibend stabilen Spannbedingungen. Das Fertigteil wird anschließend wieder auf dem Materialspeicher abgelegt.

Prozesssicherheit und Wirtschaftlichkeit durch Robotereinsatz an der Mazak Quick Turn 250M

Die automatisierte Umsetzung mit dem SherpaLoader®T20 erhöht die Reproduzierbarkeit der Bearbeitung in der Mazak Quick Turn 250M, senkt die Störanfälligkeit der Spannvorgänge und reduziert den Bedarf an manuellem Eingreifen. Die konstante Spannsauberkeit, definierte Übergaben und synchronisierten Abläufe tragen zu einer hohen Prozessstabilität bei. Gleichzeitig wird die Wirtschaftlichkeit der Fertigung gesteigert, da Taktzeiten reduziert und Maschinenlaufzeiten besser genutzt werden können. Die automatisierte Lösung ermöglicht eine belastbare und durchgängig standardisierte Fertigung bei konstanter Bauteilqualität und höchsten Sicherheitsstandards. Der automatisierte Betrieb wird durch mehrere Sicherheitseinrichtungen abgesichert. Die gesamte Fertigungszelle ist durch eine fest installierte Schutzumhausung abgeschlossen. Die Zugangstür zur Produktionsumgebung ist mit einem Näherungssensor ausgestattet, der permanent überwacht, ob die Tür geschlossen oder geöffnet ist. Zusätzlich schützt eine Lichtschranke den Produktionsraum, um unbeabsichtigte Eingriffe in den laufenden Prozess zu verhindern.