Produktionsoptimierung durch Automatisierung der DMG Mori DMU 60eVo mit SherpaLoader® M25

Die Automatisierung von Zerspanungsprozessen minimiert die Anzahl manueller Eingriffe und erhöht die Prozesssicherheit sowie die Bauteilqualität. In diesem Video wird gezeigt, wie der Produktionsprozess eines DMG Mori DMU 60eVo 5-Achs Bearbeitungszentrums durch die Automation mit einen SherpaLoader® M25 erweitert wird.

Automatisierte Zerspanung mit Materialspeicher und der DMG Mori DMU 60eVo

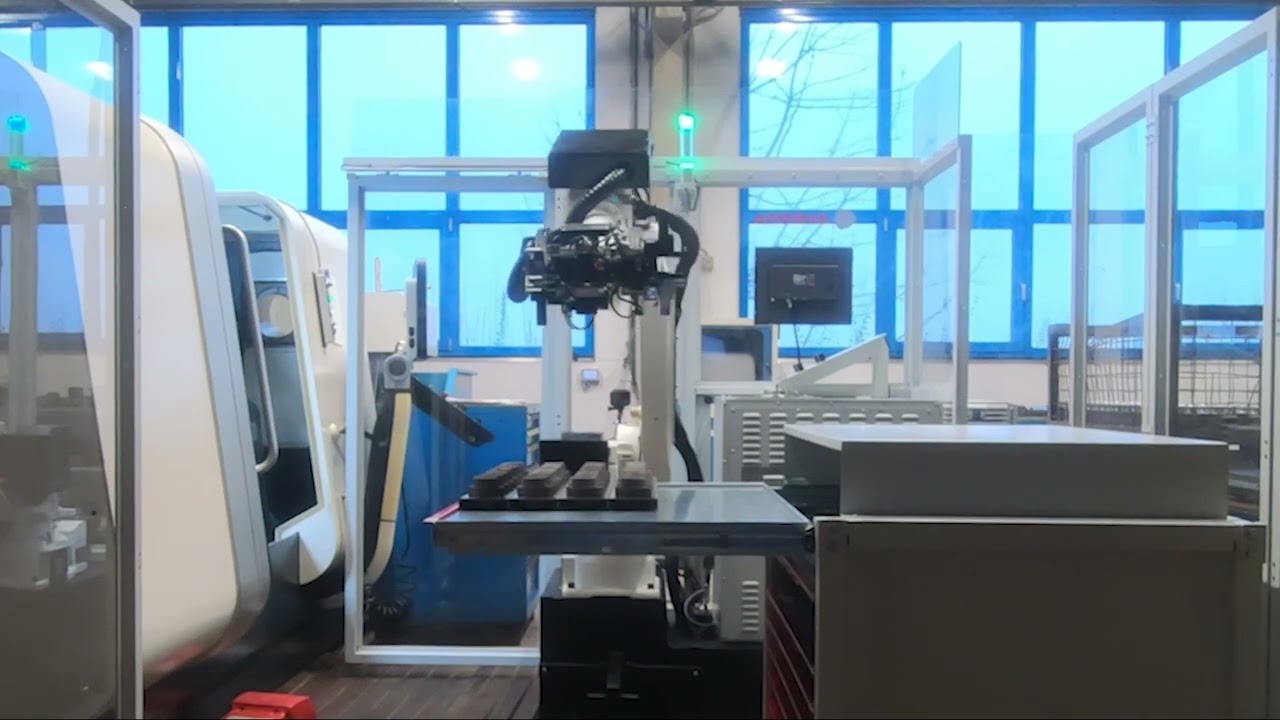

Der Produktionsprozess besteht aus einem DMG Mori DMU 60eVo 5-Achs Bearbeitungszentrum mit Rundtür, einem SherpaLoader® M25 und einem Materialspeicher. Weiterhin ist die Produktion mit einem umfassenden Sicherheitskonzept ausgestattet, dass die höchsten Standards erfüllt. Der Arbeitsbereich ist durch einen Lichtvorhang und eine Schiebetür gesichert. Die Materialbereitstellung erfolgt über eine Spacebox, in der Rohteile in einem Matrixblech angeordnet sind. So werden Positionsabweichungen in dem Materialspeicher minimiert und der Beladeroboter kann die Rohteile entsprechend der Matrix entnehmen. Dadurch wird ein konstanter Materialfluss und eine maximale Maschinenauslastung der DMG Mori DMU 60eVo gewährleistet. Der SherpaLoader® M25 ist mit einem Haken ausgerüstet, mit dem er die Schubladen der SpaceBox automatisch betätigt. Nach dem Ausziehen einer Schublade greift der Roboter das erste Rohteil und setzt es auf die Ausrichtplatte, vor dem Spannen in der Bearbeitungsmaschine. Dadurch entsteht eine hohe Kundenzufriedenheit.

Optimierte Einspannung in die DMG Mori DMU 60eVo durch Reinigung und Drehmomentschrauber

Nach der Ausrichtung positioniert der Roboterarm das Rohteil in dem DMG Mori DMU 60eVo Bearbeitungszentrum. Der Beladeroboter wurde auf einem Sockel mit einer Schräglage von 30° montiert, um die Erreichbarkeit in der DMG Mori DMU 60eVo zu erhöhen. Die vielfältigen Integrationsmöglichkeiten des SherpaLoader® M25 in Zerspanungsprozesse erlauben eine flexible Automatisierung unterschiedlicher Produktionen. Bevor das Rohteil in den Schraubstock der DMG Mori DMU 60eVo eingespannt wird, reinigt der Roboterarm die Spannbacken des Schraubstocks mit Druckluft, um Rückstände von Spänen und Kühlschmierstoff zu entfernen. Durch die automatisierte Reinigung werden die Wiederholgenauigkeit der Einspannung und somit die Bauteilqualität erhöht. Außerdem wird der Verschleiß der Anlage durch Verschmutzung und damit der Wartungsaufwand reduziert. Die Einspannung des Rohteils in den Schraubstock erfolgt ebenfalls automatisch. Dafür ist der Greifarm mit einem Drehmomentschrauber von Allmatic ausgestattet. Mit dem Robobuddy kann der Roboter das Rohteil mit einem definierten Drehmoment im Schraubstock pannen. Die Automatisierung der einzelnen Prozessschritte reduziert manuelle Eingriffe und erhöht die Prozesssicherheit. Dadurch wird eine konstante Bauteilqualität gewährleistet. Zudem kann das Personal für andere Tätigkeiten eingesetzt werden.

Synchrone Prozessschritte zur Maximierung der Spindelzeit der DMG Mori DMU 60eVo

Nachdem der Greifarm den Arbeitsraum der DMG Mori DMU 60eVo verlassen hat, schließt sich die Rundtür automatisch und der Zerspanungsprozess beginnt. Auch die Rundtür wurde durch SHERPA Robotics mit einem Antrieb nachgerüstet So können mit geringem Aufwand Prozessanpassungen vorgenommen werden. Während das Bauteil in der DMG Mori DMU 60eVo bearbeitet wird, bereitet der Beladeroboter bereits das nächste Rohteil auf der Ausrichtplatte vor. Durch die Implementierung synchroner Prozesse werden Nebenzeiten reduziert und die Auslastung der DMG Mori DMU 60eVo maximiert. Dies führt zu einer erhöhten Wirtschaftlichkeit der Produktion. Nachdem der Zerspanungsprozess beendet ist, reinigt der Automationsarm das Fertigteil mit Druckluft und löst den Schraubstock des DMG Mori DMU 60eVo Bearbeitungszentrums. Anschließend wird das Fertigteil entnommen und die Spannbacken des Schraubstocks werden erneut mit Druckluft gereinigt. Da der SherpaLoader® M25 das neue Rohteil bereits mitführt, kann es direkt nach der Reinigung in die DMG Mori DMU 60eVo eingelegt und gespannt werden. Das nächste Fertigteil wird wieder auf den Materialspeicher zurückgesetzt.