Robotergestützte Zerspanung zur Optimierung des Produktionsprozesses

Automatisierte Zerspanungsprozesse bieten Potenziale zur Steigerung der Prozessstabilität, zur Reduktion manueller Eingriffe und zur Verbesserung der Maschinenauslastung. Durch definierte Handhabungsschritte und eine wiederholgenaue Bauteilzuführung lassen sich konstante Fertigungsbedingungen schaffen. In diesem Video wird illustriert, wie der Zerspanprozess einer DMG CMX 70 U durch die Integration eines SherpaLoader® M20 vollständig automatisiert wird.

Zerspanungsautomatisierung der DMG CMX 70U

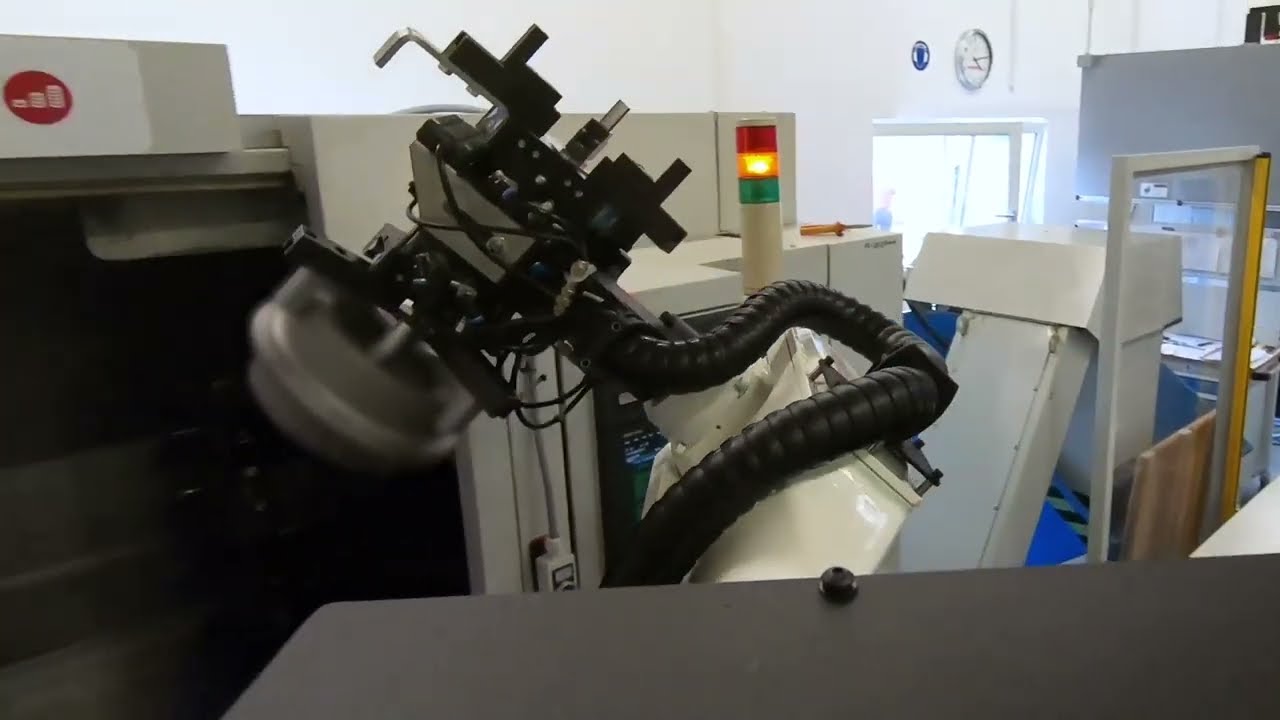

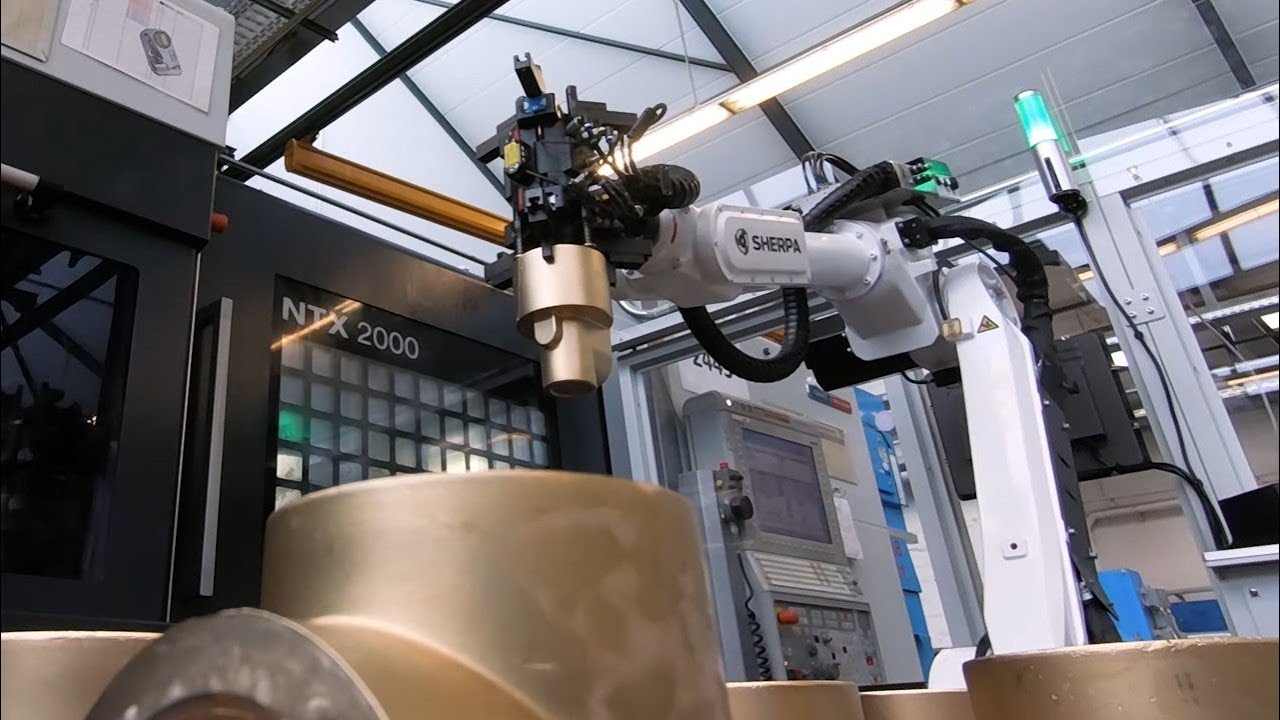

Die Materialbereitstellung erfolgt über zwei Tischwagen, auf dem die Rohteile bereitgestellt werden. Der SherpaLoader® M20, montiert auf einem Sockel zur Optimierung der Zugänglichkeit, verfügt über zwei Zweibacken-Parallelgreifer für unterschiedliche Einstellmöglichkeiten bei Roh- und Fertigteilhandling. Die Bauteilaufnahme erfolgt durch eine kamerabasierte Erkennungstechnologie, welche die Lage und die Positon der Werkstücke auf der Materialbereitstellung erfasst. Der Roboterarm positioniert das erste Rohteil auf der Ausrichtstation. Auf dieser wird das Rohteil an einen festen Anschlag angelegt. Diese definierte Lage dient der Vorbereitung auf die nachfolgende Einspannung im Schraubstock des DMG CMX 70 U Bearbeitungszentrums. Die automatisierte Ausrichtung reduziert Varianzen in der Werkstückposition und unterstützt die Reproduzierbarkeit der Bearbeitung. Vor der Einspannung erfolgt eine automatische Reinigung des Schraubstocks mit Druckluft. Mit dem integrierten Drehmomentschrauber betätigt der Roboter den Schraubstock automatisch. Der Roboter ist zusätzlich mit einem Betätiger ausgerüstet, mit dem die Maschinenraumtür zuverlässig geschlossen wird. Anschließend startet der Zerspanungsprozess an der DMG CMX 70 U. Währenddessen wird bereits das nächste Rohteil auf der Ausrichtstation vorbereitet.

Maximierte Spindellaufzeit durch synchrone Abläufe mit dem SherpaLoader® M20

Sobald die Bearbeitung abgeschlossen ist, öffnet der SherpaLoader® M20 die Maschinenraumtür mithilfe des Betätigers. Das fertig bearbeitete Bauteil wird zunächst im Spannzustand mit Druckluft gereinigt. Anschließend löst der Roboter den Schraubstock, entnimmt das Fertigteil mit dem Fertigteilgreifer und reinigt die Spannstelle erneut. Dies verhindert die Ansammlung von Span- und Schmiermittelrückständen in der Spanntechnik und trägt zur Konstanz der Einspannbedingungen bei. Das zuvor vorbereitete Rohteil wird anschließend in den gereinigten Schraubstock eingelegt und automatisiert gespannt. Die Tür wird erneut verschlossen und der nächste Bearbeitungszyklus beginnt. Das entnommene Fertigteil wird wieder auf dem Materialspeicher abgelegt. Durch die synchrone Abfolge von Bauteilhandling und Bearbeitung werden Nebenzeiten reduziert. Diese Vorgehensweise trägt zu einer erhöhten Spindellaufzeit bei und verbessert die wirtschaftliche Auslastung des Bearbeitungszentrums.

Zugriffs- und betriebssichere Automatisierung an der DMG CMX 70 U

Die vollständige Automatisierung der Bauteilhandhabung minimiert manuelle Eingriffe und reduziert das Fehlerpotenzial. Gleichzeitig werden Bearbeitungstakte standardisiert und eine gleichbleibende Bauteilqualität sichergestellt. Für den sicheren Betrieb der automatisierten Fertigungszelle ist die Anlage mit mehreren sicherheitsgerichteten Vorrichtungen ausgestattet. Dazu zählen mechanische Schutzeinrichtungen zum Schutz gegen Eingriff, Unterkriechen und Übergreifen, ein sicher überwachter Lichtvorhang mit 30 mm Auflösung an der Beladeseite zur Handerkennung sowie eine sicher überwachte Revisionstür an der Rückseite der Anlage. Zusätzlich werden die Geschwindigkeit und Position des Roboters kontinuierlich sicher überwacht. Diese Maßnahmen gewährleisten den Betrieb unter Einhaltung geltender Sicherheitsrichtlinien und ermöglichen einen sicheren Produktionsablauf bei gleichzeitig hoher Verfügbarkeit.