Effiziente Zerspanung beschichteter Metallgehäuse mit dem SherpaLoader® M25

Die automatisierte Zerspanung von beschichteten Metallgehäusen stellt hohe Anforderungen an Handhabung, Prozesssicherheit und Bauteilschutz. In diesem Video wird die Bearbeitung auf einem HAAS VF-3SS 5-Achs-Bearbeitungszentrum durch die Integration eines SherpaLoader® M25 automatisiert. Die Kombination aus leistungsstarkem Bearbeitungszentrum und intelligentem Handhabungsroboter ermöglicht eine wirtschaftliche Fertigung bei gleichbleibend hoher Bauteilqualität und effizientem Personaleinsatz.

Schonende Handhabung dank Kunststoffeinsätzen

Der SherpaLoader® M25 ist mit zwei Greifern ausgestattet – einem Rohteil- und einem Fertigteilgreifer – sowie mit einem Drehmomentschrauber und einem Haken zur Betätigung der Materialbereitstellung. Die Greiferfinger sind als Breitenspanner mit TPE- Hartgummieinsätzen ausgeführt, die die beschichteten Oberflächen der Metallgehäuse schützen. Der Gummi dämpft die Spitzenlast, verhindert Beschädigungen und sorgt gleichzeitig für eine sichere Fixierung der Werkstücke. So wird eine schonende, bauteilgerechte Automatisierung auch bei empfindlichen Komponenten ermöglicht.

Präzise Ausrichtung und automatische Spanntechnik für hohe Wiederholgenauigkeit

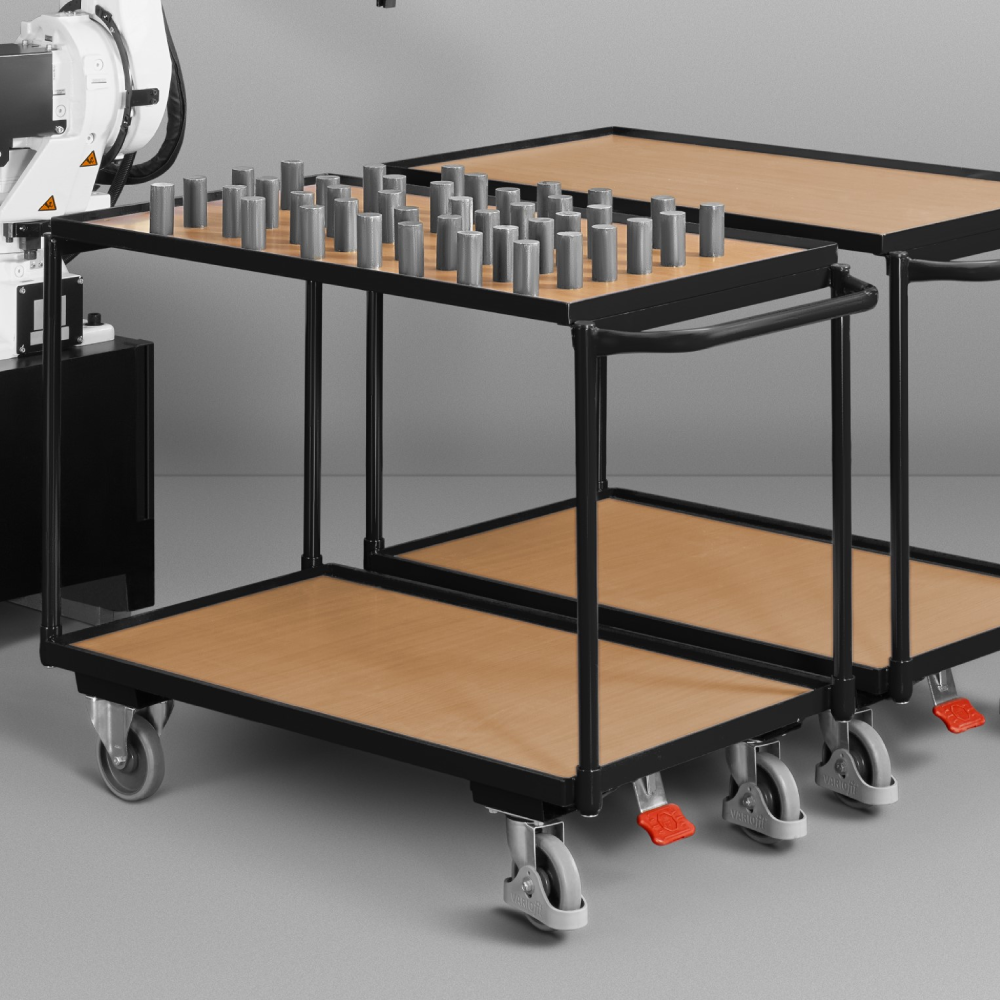

Die Rohteile werden in SHERPA’s SpaceBox bereitgestellt. Mit dem integrierten Haken öffnet der SherpaLoader® M25 automatisiert die erste Schublade der SpaceBox und entnimmt das erste Rohteil. Die Position der SpaceBox wird zuvor durch einen integrierten Laser automatisch erfasst, sodass der Zugriff auf die Schubladen präzise und wiederholgenau erfolgen kann. Anschließend positioniert der SherpaLoader® M25 das Teil auf der Ausrichtplatte, auf der es an einen festen Anschlag angelegt wird. So ist eine exakte Positionierung für die spätere Einspannung gewährleistet. Nach der Ausrichtung wird das Bauteil erneut gegriffen und in den Arbeitsraum der HAAS VF-3SS überführt. Bevor das Werkstück in den Schraubstock eingespannt wird, reinigt der SherpaLoader® M25 automatisiert die Spannbacken mit Druckluft, um Späne und Kühlschmierstoffe zu entfernen. Diese Maßnahme erhöht die Wiederholgenauigkeit der Einspannung, schützt die Oberfläche des Bauteils und reduziert den Verschleiß am Spannmittel. Anschließend erfolgt die Einspannung durch den integrierten Drehmomentschrauber, der den Schraubstock mit definiertem Drehmoment automatisch betätigt. Durch die Reduzierung manueller Eingriffe steigt die Prozesssicherheit, während gleichzeitig eine gleichbleibend hohe Bauteilqualität und eine optimierte Personaleinsatzplanung gewährleistet werden.

Synchrone Abläufe für maximale Spindelauslastung der HAAS VF-3SS

Sobald der Zerspanprozess startet, beginnt der SherpaLoader® M25 bereits mit der Vorbereitung des nächsten Rohteils. Er entnimmt das Bauteil aus dem Materialspeicher, richtet es auf der Ausrichtplatte aus und hält es für den nächsten Bearbeitungsschritt bereit. Diese synchronen Prozesse minimieren die Nebenzeiten und sorgen für eine maximale Spindellaufzeit. Nach Abschluss der Bearbeitung öffnen sich die Türen der HAAS VF-3SS automatisch. Der SherpaLoader® M25 öffnet den Schraubstock mit dem Drehmomentschrauber, entnimmt das Fertigteil mit dem Fertigteilgreifer und reinigt den Schraubstock erneut mit Druckluft, um die Bedingungen für die nachfolgende Einspannung stabil und prozesssicher zu halten. Nach der automatisierten Reinigung wird das neue Rohteil in dem Schraubstock positioniert und der Schraubstock wird gespannt. Sobald der SherpaLoader® M25 das HAAS VF-3SS Bearbeitungszentrum verlässt, schließen sich die Türen und der Zerspanprozess beginnt erneut. Das Fertigteil wird auf dem Materialspeicher abgelegt.

Maximale Effizienz: Zerspanungsautomatisierung der HAAS VF-3SS

Die vollständige Integration des SherpaLoader® M25 in den Bearbeitungsprozess der HAAS VF-3SS zeigt, wie reduzierte manuelle Eingriffe, automatisierte Reinigungsprozesse, schonende Greifertechnik und synchronisierte Abläufe zu einer maximalen Maschinenverfügbarkeit und einer gleichbleibend hohen Bauteilqualität führen. Gleichzeitig wird das Personal von einfachen Handhabungsaufgaben entlastet und kann für wertschöpfende Tätigkeiten eingesetzt werden. Die automatisierte Lösung überzeugt damit durch Produktivität, Prozesssicherheit und Wirtschaftlichkeit – auch bei empfindlichen Werkstücken und variierenden Anforderungen. Dabei werden stets die höchsten Sicherheitsanforderungen erfüllt. Die Beladeseite der Roboterzelle wird über einen Lichtvorhang mit einer Auflösung von 30 mm sicher überwacht. Der restliche Produktionsraum ist über eine Schutzeinrichtung zur Absicherung gegen Eingreifen, Unterkriechen und Übergreifen gesichert. Während der Produktion wird außerdem sowohl die Roboterposition als auch Robotergeschwindigkeit sicher überwacht.